上海沪工阀门厂(集团)有限公司

摘要:在分析了现有汽轮机调节阀设计方法的基础上指出其不足,并提出了阀门设计的新思路。在新思路中引入数值计算的步骤,通过对调节阀流场的数值模拟,掌握阀门内部的细节流动信息。在此基础上找出流场不合理的问题所在,并通过适当措施改善和优化内部流场结构,以达到提高阀门气动性能的目的。然后对优化后的阀门进行模型试验,最终完成阀门设计。此外还研究了调节阀三维流场的计算方法,并根据新的阀门设计思路中所提出的以数值计算为依据来优化流场的思想,对一具体算例进行了数值计算,针对流场中所存在的问题,对阀门型线进行适当的调整,从而改善了气动性能。

关键词:汽轮机调节阀;设计方法;调节阀三维流场;

1 前言

汽轮机的启停和功率的变化是通过调节阀开度的变化,从而改变进入汽轮机的蒸汽流量或蒸汽参数来实现的。作为汽轮机进汽机构的重要组成部分,调节阀气动性能的好坏会对整个汽轮机机组的经济性产生直接的影响。另外,调节阀中阀体的振动现象也存在于实际的运行中,类似阀杆振动、阀杆断裂、阀座拔起等事故曾经发生1~2,直接影响了机组的安全工作。造成阀体振动的主要原因是调节阀内汽流流动的不稳定,而汽流流动的不稳定又与流动的边界有密切的关系。不合理的流动边界使流体的流动无法控制,流动中产生的扰动向外扩散和不断增长,从而造成了汽流流动的不稳定。因此,无论是从经济性的角度还是安全性的角度来考虑,研究和分析汽轮机调节阀的内部流场,优化其气动性能,减小流动损失和稳定汽流,提高调节阀的流动效率和安全性,最终设计出汽动性能良好的调节阀无疑有重要的工程实际意义。

2 汽轮机调节阀设计的现状

目前调节阀结构优化主要基于冷态单阀体对比试验,获得流量特性、卸载室特性、提升力和相对稳定性基本特性,从中挑选出较优的型线组合方案,提供定常条件下的设计依据。实际调节阀设计计算主要依据流动相似理论、流体力学的相关原理和冷态试验数据来确定设计工况条件下几个关键部位尺寸,比如调节阀配合直径、阀座喉部和出口直径。传统设计方法比较简单,对大部分定常流态的运行负荷仍是可靠的。

流动相似理论指出:动力相似需要模型和实物两种流动在时空相似条件下各相似准则数都相等。与常规流体机械不同,汽轮机调节阀内产生非定常流动现象不仅随机性强,而且极其微妙和敏感。运行现场很难准确捕获发生流固耦合现象的根源所在,模化试验又难于真实重现不稳定现象。正是这些原因,调节阀模化设计欠缺实测和试验数据,更谈不上掌握其内部流动规律,限制了相似理论的应用,例如 Strouhal 时间相似准数中参数的确定至今缺乏研究。也就是说调节阀发生流固耦合现象所涉及的非定常流动缺乏模化设计方法。显然,从模型设计、加工、试验到数据转换到真实调节阀工作状态的实物设计完成,整个过程不仅周期长花费大,而且存在不少的不确定性,改进调节阀设计方法是十分必要的。

3 调节阀设计的新思路

近年来,随着计算流体力学和计算机技术的飞速发展,采用数值模拟手段对复杂流动问题进行研究成为可能。数值模拟手段不仅可以节约大量的人力和资金,最重要的特点是可以模拟和展现调节阀真实工作在高温高压状态下时其内部流动参数的变化和分布规律,尤其对全负荷变化范围都可以进行细节信息的获取。尽管调节阀内的非定常流动数值模拟研究还达不到实际要求,但在设计前首先进行调节阀全工况范围的三维真实工作参数和介质的数值模拟研究不仅弥补了试验研究的短缺,更重要的是可提供试验无法获得的数据。如为设计人员提供全面完整的流场信息,从而为降低流动损失、改善阀门稳定性提供思路,并能预测调节阀运行实况。新的设计方法应该是先选出多种阀门型线组合方案,然后进行大量的数值模拟,从计算结果中获得一定量指导性依据后,针对不同使用要求和配汽方式再进行内部流场结构的优化,以完善设计。模化试验仅对典型工况和挑选的阀门型式进行。最终结合试验和运行数据形成完整的设计方案,其设计流程如图 1 所示。本思路对完善传统设计方法不仅必要,而且完全可行,既可节省大量的试验经费,又可使设计水平显著提高。

图 1 调节阀新设计思路的流程图

基于上述思路,文中将介绍调节阀三维流场的数值计算方法,并且对某特定工况下的调节阀流场进行数值计算。在充分掌握阀门流动特性和细节流动信息的基础上,对阀内流场进行初步优化。。

4 数值计算方法

4.1 几何结构及湍流模型

我们以厂家提供的型线阀为例,基本结构如图 2 所示,其中三维坐标的 X 轴为汽流进口方向,Y 轴为汽流出口的逆方向,右手定则确定 Z 轴方向。

图 2 汽轮机调节阀结构示意图

显然,调节阀工作在高温高压蒸汽条件下,其流动为三维、可压缩、粘性湍流流动。计算采用三维雷诺平均守恒型 Navier-Stokes 方程,湍流模型先后选用了 Realizablek-ε 模型和标准 k-ε 模型,经比较,两者计算结果差别不明显,最终选用较常用的标准 k-ε 湍流模型。采用二阶差分格式离散方程,用 SIMPLE 算法求解控制方程。气体状态方程计算公式:

P=ρRTa(1+Bρ+Cρ2)

其中:P—汽体压力;ρ—汽体密度;R—汽体常数;T—汽体温度;B 和 C—系数。

4.2 计算网格和边界条件

由于调节阀型腔结构复杂,采用分块结构化网格,图 3 给出了调节阀的三维计算网格示意。基于阀门结构的对称性,计算时取其一半即可,网格单元数约为 90 万。

图 3 调节阀的三维计算网格

边界条件按设计数据给定的参数,进口参数为:进口总压 P0 和总温 T0,出口为静压 P1。因调节阀外壁有保温措施,所以壁面采用绝热假定与实际有非常好的近似。对壁面附近的粘性支层的处理有两种方法,即低 Re 模型和壁面函数法。壁面函数法采用半经验公式来反映壁面对近壁区流动的影响,在工程湍流的计算中得到了较为广泛的应用。壁面函数法又可分为两种:标准壁面函数法和非平衡壁面函数法,本文采用标准壁面函数法。汽流进口考虑到电厂锅炉管道经过长距离输送的充分混合后均匀进入到汽轮机,因此,计算时调节阀进口边界汽流参数认为是均匀的,同时只有沿管道的轴向速度 Vin。进口湍流脉动动能Kin及耗散率εin参照管流经验公式:

Kin = 0.5%×V2in

εin = K3/2in 3/4Cμ/δ

式中:Cμ=0.09,δ—进口截面的当量半径。

5 算例分析

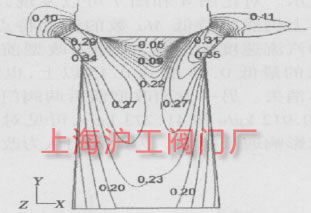

据厂家提供的数据,调节阀的配合直径 D 为 125mm,阀进口总压 P0 为 8.820MPa,进口总温 T0为 808K。定义相对升程 L=L/D,其中 L 为阀门的提升高度,D 为阀门的配合直径。压比 ε=P1/P0,P1 为阀门的出口静压力。通过对此种型线阀在不同升程和不同压比条件下进行大量的数值计算,能够掌握阀门的整体流动特性。调节阀的流道结构主要分为 3 个部分:阀腔、阀碟下表面和阀座上表面组成的环行通道及阀座扩压通道。汽流由进口流入阀腔的较大空间后,流速有所减小,在阀腔内汽流的气动参数基本上不发生变化,但当汽流一进入阀碟和阀座构成的环行通道后,在极其短的行程中,蒸汽剧烈的膨胀,静压迅速降低,流速快速增大,尤其在中小升程。随着汽流流入阀座扩压段,其静压力又会缓慢的增加直至出口。数值计算不但能够掌握调节阀的整体流动特点,更为重要的是它可以提供阀内流场的细节信息,从而使设计者能够通过对流场结构的分析,找出流动不合理的问题所在,并适当地调整现有的阀碟或者阀座的型线,以达到改善阀门通流特性,降低损失,提高阀门稳定性的目的。就本文所选取的调节阀来讲,当整个机组在额定工况下运行时,阀门的相对升程 L=28.8%,压比 ε=0.95,在此工况下对调节阀流场进行数值计算,其 Ma 分布如图 4 所示。

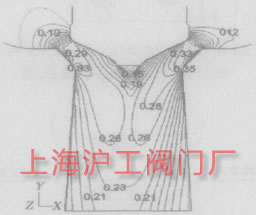

图4 L=28.8%,ε=0.95 时中分面上的 Ma 等值线图

整体而言,此工况下汽流的流速不高,Ma 数较小,气流的流动损失不大。但是在阀碟下方的局部区域内存在的低速气流,在这一区域内 Ma 数很小,其值不足 0.1,习惯上此区域被称为空穴区。空穴区的形成是因为气流以一定的角度流入阀座,如图 5 所示。当加速汽流进入阀座时,会使阀碟下部与气流脱离并在其下方形成一个空穴区。在粘性输运的作用下,空穴里的气体会不断被其下游的气流带走,这种抽吸作用会使空穴内压力下降,形成低压区。当空穴内汽体压力下降到一定程度时,它周围的汽流就会渗入进来填补空穴,就这样,空穴内的汽流一边不停地被抽吸走,一边又有汽流进来填补。这种抽吸行为是一种非稳态的流动,空穴中气压时刻在变化,这样就会导致作用在阀碟下部的压力也发生脉动变化,进而可能引起阀体振动。此外对于阀门的通流特性来说,空穴区也是“无用区”。

图 5 空穴区形成的结构示意图

为了有效地消除空穴区对阀门稳定流动的不利影响,首先我们对图 4 所示工况的流场进行分析,最直接的想法就是用实体部分填充空穴区,为此我们在阀碟下方延长出一块和空穴区的形状大小近似相同的部分。改型后的结构如图 6 所示。

图 6 改型后的型线结构示意图

对改型后的调节阀在与改型前完全相同的进出口条件下进行数值计算。其中分面上的 Ma 数分布如图 7 所示。对比图 4 和图 7 可以发现,改型后的阀门整体上仍然维持低 Ma 数的流动特点,并且阀碟下方的汽流速度相应增加,同未改型前相比,Ma 数由原来的最低 0.05 变到 0.15 以上,也就是说空穴区基本消失。另一方面改型前后两阀门的通流量分别为 40.912kg/s 和 41.273kg/s,可见对阀门的改型也并未影响通流能力。为此我们认为改型方案是成功的。

图 7 改型后调节阀中分面上的 Ma 数分布

以上我们用一个例子说明了本文所提出的新的调节阀设计思路中,通过数值计算来了解内部流场的细节,在此基础上找到流场不合理的问题所在,并通过适当的调整阀门型线来优化内部流场结构,从而达到提高阀门气动性能的目的,这也是本文所提出的新阀门设计思路中的核心部分。

6 结束语

在深入分析现有汽轮机调节阀设计方法的基础上,提出了新的调节阀设计思路。在新的设计思路中引入数值计算的步骤,通过数值计算了解阀门内部的细节流动信息,找出流场不合理的问题所在,并通过适当的措施改善和优化内部流场结构,从而达到提高阀门气动性能和增强汽流稳定性的目的。在此基础上对典型工况进行模型试验,最终完成阀门的设计。